Modérateurs: tweety_pie, Louisplaneurs

de Louisplaneurs » 30 Jan 2015, 20:53

de Louisplaneurs » 30 Jan 2015, 20:53

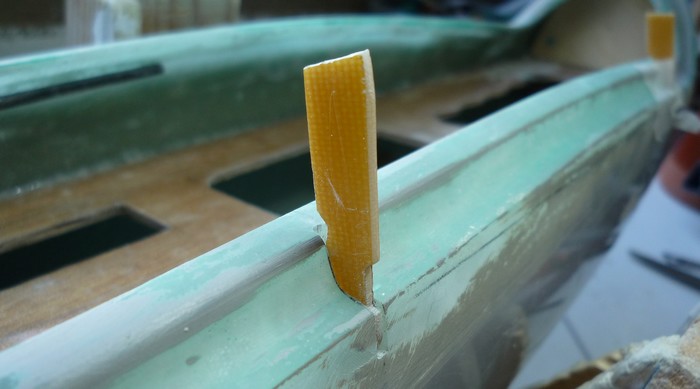

- La dérive est actionnée par un guignol offrant une prise à babord et une prise à tribord. Ce guignol en époxy est échancré en son milieu, de façon à venir s'auto-centrer lors de sa mise en place, sur la petite gaine qui concoure à l'articulation de la gouverne.

- P1010787.JPG (102.56 Kio) Vu 3162 fois

- Dans notre cas, la gouverne mobile de direction sera actionnée autant à babord qu'à tribord : c'est une commande aller-retour. C'est une sécurité. Pour que tout cela fonctionne bien, il faut que les entraxes du palonnier sur le servo et du guignol sur la dérive soient strictement identiques.

- P1010788.JPG (90.92 Kio) Vu 3162 fois

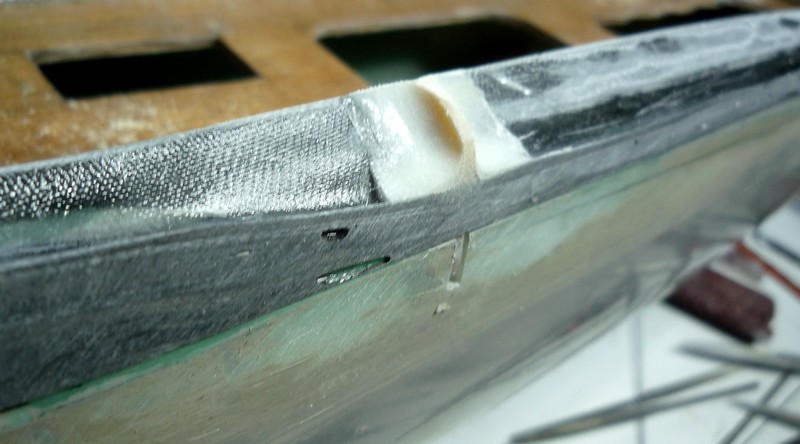

- La dérive est articulée sur des paliers en plaque epoxy, au nombre de 2. On remarquera que ces paliers sont entourés, lorsqu'ils rentrent dans la gouverne mobile de CTP de part et d'autre. En effet, contre une substance dure, il en faut une autre dure lorsque l'une se retrouve en mouvement au contact de l'autre.

- P1010789.JPG (88.78 Kio) Vu 3162 fois

- La dérive est commandée par deux tiges de carbone de 2 mm. La commande est croisée, ce qui explique comme on le voit ici que la commande tire directement vers l'intérieur du fuselage et plus précisément vers le point de croisement, ce qui est à la fois plus discret, plus esthétique et meilleur aérodynamiquement (ça va ensemble !)

- P1010794.JPG (71.91 Kio) Vu 3162 fois

- P1010795.JPG (72.07 Kio) Vu 3162 fois

- L'avant de la gouverne mobile de direction , à sa base a une forme conique, là où arrivent les commandes. On comprend sur la photo pourquoi. Si l'on souhaite un débattement maximal, alors que les prises des gouvernes sont trés proches de celles-ci, on est un peu forcé à ce genre de figure. Une règle d'or lorsque on réalise les gouvernes et leurs articulations : rechercher toujours le débattement maximal. Après, qui peut le plus peut le moins ! A l'oeil, on voit que le débattement maximal possible pour la dérive sera de l'ordre de 45°.

- P1010796.JPG (74.8 Kio) Vu 3162 fois

- L'âme de dérive, après ponçage en forme a été fibrée. Le logement du palier de dérive du bas a été renforcé avec un bloc de samba, dans lequel le logement du palier a ensuite été ménagé.

- P1010798.JPG (86.38 Kio) Vu 3162 fois

- L'articulation est faite avec des paliers et de la corde à piano. C'est à la fois léger et pratique : à chaque démontage du planeur, la dérive (sa partie mobile) est enlevée, ménageant ainsi l'espace nécessaire pendant le transport, mais également épargnant la gouverne mobile de toute sorte de mauvais coups.

- P1010799.JPG (79.16 Kio) Vu 3162 fois

- Voilà la seule partie du planeur qui sera entoilée : la gouverne mobile de direction ! Une façon de rappeler que le planeur est en partie constuit en structure : les ailes et les empennages.

- P1010801.JPG (88.47 Kio) Vu 3143 fois

La fibre est la meilleure amie du balsa.

-

Louisplaneurs

-

- Messages: 1331

- Inscription: 14 Mar 2007, 16:47

- Localisation: Paris 15

de Louisplaneurs » 03 Fév 2015, 23:02

de Louisplaneurs » 03 Fév 2015, 23:02

- Voilà donc, le temps du moulage du baquet de la verrière arrivé. Sur les côtés, j'ai placé un revêtement plastique, de quelques mm d'épaisseur, collé au double-face sur le fuselage. Il faut "entourer" le plus possible la zone où on va mouler le baquet.

- P1010802.JPG (92.42 Kio) Vu 3133 fois

- A l'intérieur du fuselage également, on s'efforce de border les travaux avec ce même matériau. C'est plus facile car le support jaune fait un peu ressort entre les deux bords du fuselage et ainsi se maintient tout seul en position, un peu aidé par du papier journal froissé.

- P1010803.JPG (125.34 Kio) Vu 3133 fois

- Et alors, ce vert sur la portée de verrière c'est quoi ? Comme on va mouler directement sur le fuselage, il ne faut pas que la résine adhère à celui-ci. Le plus souvent on utilise du scotch marron, mais qui finalement a une certaine épaisseur, fait des plis et in fine ne ménage pas des états de surface absolument parfaits, quand il n'est pas difficile à décoler lui-même. Donc à la place j'utilise de l'alcool polyvinilique. Il forme une mince couche, qui se détachera ensuite au démoulage. Cette couche solide est ensuite soluble dans l'eau. On utilise de préférence la cire dans les moules, mais pour ici c'est ce qui convient le mieux.

La platine en CTP a elle été fibrée avec une couche de tissus de verre de 150 gr recouverte d'une autre de 50.

- P1010804.JPG (113.79 Kio) Vu 3133 fois

La fibre est la meilleure amie du balsa.

-

Louisplaneurs

-

- Messages: 1331

- Inscription: 14 Mar 2007, 16:47

- Localisation: Paris 15

de Louisplaneurs » 06 Fév 2015, 23:00

de Louisplaneurs » 06 Fév 2015, 23:00

- Alors voilà, une fois que la préparation est bien faite .... il n'y a plus qu'à ! En l'espèce, bien remplir tout ça . Je commence par un tissu de 25 gr, au fond de la gorge qui épouse bien les formes. Ensuite, je continue avec pas mal de mèche de carbone et de verre. Et entre les couches je mets du tissus de 50gr.

- P1010805.JPG (131.03 Kio) Vu 3117 fois

- Et pour finir le niveau dans la gorge monte, et ça finit par donner ça.

- P1010806.JPG (123.26 Kio) Vu 3117 fois

- Une fois que le tout est bien polymérisé, il faut démouler. Je commence à enlever les flancs, en PVC jaune, que j'avais collés avec du double face. Il en reste des traces, qui seront vite oubliées avec du white spirit.

- P1010809.JPG (128.73 Kio) Vu 3117 fois

- Après donc, il faut en venir à séparer le baquet du fuselage. Au début j'ai un peu peiné. Il faut dire que je n'avais pas laissé assez de tissus en épaisseur suffisante, pour me servir de languette et donc de prise suffisante histoire de soulever tout cela. J'ai commencé par un moment de grande solitude, avec un manque de prise certain sur le baquet, commençant à m'imaginer que les deux parties étaient inséparables. Je me suis résolu finalement à introduire quelque part un tournevis et là j'ai entendu un gros "crac" : le baquet s'est démoulé d'un coup, soulagement !

- P1010810.JPG (140.93 Kio) Vu 3117 fois

- Voilà, une fois séparé le baquet, tout est "impeccable" enfin façon de parler : il y a quand même du nettoyage et de l'ébavurage. Mais la suite est assez facile.

- P1010811.JPG (140 Kio) Vu 3117 fois

- On voit ici l'alcool polyvinylique qui forme une mince pellicule, tantôt ayant adhéré sur la partie moulée, mais le plus souvent restée accrochée là où elle a été déposée. Une éponge mouillée suffit pour l'enlever.

- P1010812.JPG (155.04 Kio) Vu 3117 fois

La fibre est la meilleure amie du balsa.

-

Louisplaneurs

-

- Messages: 1331

- Inscription: 14 Mar 2007, 16:47

- Localisation: Paris 15

de Louisplaneurs » 08 Fév 2015, 22:17

de Louisplaneurs » 08 Fév 2015, 22:17

clic sur les photos pour agrandir !

- Nous voici donc avec l'articulation et la fixation de la verrière. J'ai choisi une articulation comme sur les planeurs Schempp-Hirth, et comme sur l'Aravis précédemment : sur le côté. C'est simple, on ne risque pas de marcher sur la verrière après l'avoir enlevée du fuselage. Bien prendre en compte la cinématique, afin que la verrière s'ouvre bien une fois fixée sur les articulations ! Si la distance entre l'axe et le baquet n'est pas assez longue, ça risque de coincer. Dessiner tout cela sur un logiciel DAO (2 D suffit) permet de bien apréhender l'ensemble.

- P1010814.JPG (96.87 Kio) Vu 3101 fois

- Comme on le voit, la verrière sera démontable : il suffira de retirer la corde à piano. Comme on le voit ici, les support recevant la CAP ont été fibrés. Il restera ensuite à verrouiller l'axe pourqu'il ne se "fasse pas la male" durant ses diverses manipulations.

- P1010816.JPG (123.09 Kio) Vu 3101 fois

- Les pattes sur lesquelles sera fixé le baquet doivent traverser le fuselage à travers un espace qui permettra leur mouvement.

- P1010817.JPG (75.38 Kio) Vu 3101 fois

- Ici avec le baquet mis en place. Ce montage à blanc permet de s'assurer du bon positionnement de l'ensemble, et de vérifier que le tout peut entrer en mouvement correctement.... avant de passer au collage.

- P1010820.JPG (91.51 Kio) Vu 3101 fois

- Et voilà, ça s'ouvre et ça se ferme correctement : super !

- P1010823.JPG (115.98 Kio) Vu 3101 fois

- P1010824.JPG (102.72 Kio) Vu 3101 fois

- Une fois que l'on a vérifié que le tout fonctionnait bien, on fixe cela avec de la résine, des petits bouts de tissu, et ensuite on arase.

- P1010825.JPG (101.82 Kio) Vu 3101 fois

- Donc, tout cela fonctionne bien, mais maintenant il faut de quoi le verrouiller en position "fermé" pour le vol ! Je préfère réaliser moi-même le mécanisme. Le ressort vient d'un stylo (dimensions standard), le reste étant fait avec des tubes de dimensions compatibles.

- P1010826.JPG (112.06 Kio) Vu 3101 fois

- P1010828.JPG (104.68 Kio) Vu 3101 fois

- Et voilà la "serrure" en place, fibrée pour sa fixation. La "clé" pour ouvrir consiste en une petite corde à piano, ou petit objet de forme pointue. Ca fait le 4ème planeur dont la fermeture du cockpit se réalise de cette façon.

- P1010830.JPG (87.76 Kio) Vu 3101 fois

La fibre est la meilleure amie du balsa.

-

Louisplaneurs

-

- Messages: 1331

- Inscription: 14 Mar 2007, 16:47

- Localisation: Paris 15

de Louisplaneurs » 14 Fév 2015, 10:31

de Louisplaneurs » 14 Fév 2015, 10:31

clic / image pour agrandir

- Maintenenant que l'on a notre baquet de verrière, bien articulé il va bien falloir lui mettre une verrière dessus. Et pour avoir une verrière, il faut un master. Nous en avons un, mais celui-ci présente quelques inconvénients :

- il ne résiste pas suffisamment à la pression d'une machine de thermoformage industrielle

- lors du thermo-formage, la température augmente, fait "retravailler" la fibre qui marque la verrière de sa trame

- P1010832.JPG (93.67 Kio) Vu 3063 fois

- P1010833.JPG (102.59 Kio) Vu 3063 fois

- Donc pour éviter cela, il nous faut un autre master, insusceptible d'écrasement, et pouvant subir des moulages successifs. Nous allons donc mouler sur ce master une forme négative, de laquelle sera extraite le master définitif. Afin de pouvoir démouler à l'issue de l'opération, nous allons recouvrir le master d'alcoll polyvinylique.

- P1010834.JPG (103.75 Kio) Vu 3063 fois

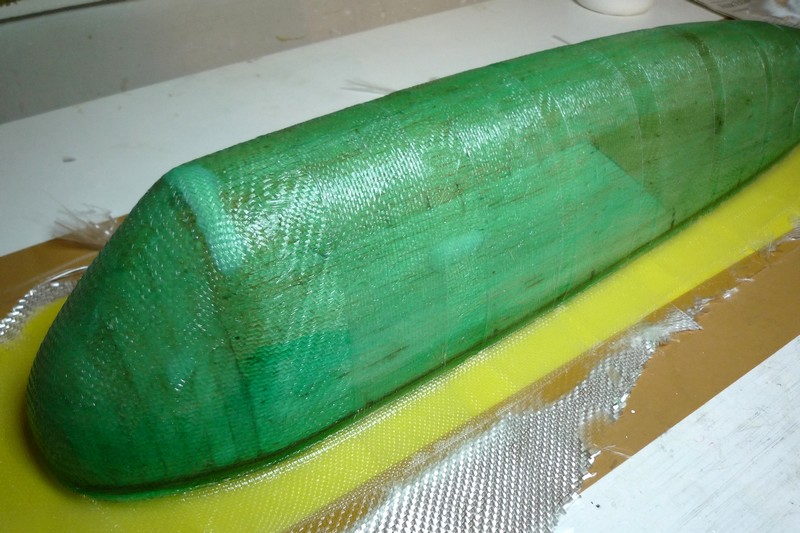

- Ensuite, le master est recouvert de fibre de verre. Je commence par du 25 gr dans les coins en bas, ensuite du 50 gr, une couche de 160 gr, et ensuite des larges bandes d'UD.

- P1010835.JPG (142.43 Kio) Vu 3063 fois

- Le dessous du master a été schotché : la résine pendant la stratification s'est introduite sous le master. Une fine couche s'est insérée, mais je l'ai enlevée avant de prendre la photo.

- P1010836.JPG (104.18 Kio) Vu 3063 fois

- Nous voilà maintenant avec le moule, dans lequel on va pouvoir couler du plâtre.

- P1010837.JPG (91.51 Kio) Vu 3063 fois

La fibre est la meilleure amie du balsa.

-

Louisplaneurs

-

- Messages: 1331

- Inscription: 14 Mar 2007, 16:47

- Localisation: Paris 15

de Louisplaneurs » 15 Fév 2015, 14:30

de Louisplaneurs » 15 Fév 2015, 14:30

clic / image pour agrandir

- Et voici le moule rempli de plâtre. Pour le plâtre, il faut utiliser du plâtre de modelage (et non du platre de Paris qui contient des grains de sable), et qui procure une surface bien uniforme. Le platre doit avoir la consistance d'un fromage blanc battu, c'est à dire être plutôt liquide. Mieux vaut faire un peu trop liquide que pas assez. Si le platre n'est pas assez liquide, vous aurez plein de bulles d'air partout, qui feront autant de trous à boucher ensuite.....

- P1010838.JPG (119.43 Kio) Vu 3106 fois

- Voici le moule à droite, qui me permet d'obtenir les carénages d'articulation. Il a été réalisé en fibre de verre, avec des couches assez nombreuses de façon à ce qu'il soit bien rigide, et insusceptible de déformations. Pour obtenir le carénage, je mets dans le moule de la peinture acrylique à l'eau passée au pinceau, et ensuite une fois qu'elle est sèche, je fibre avec 5 couches de tissu 25 grammes. De cette façon, je suis assuré de n'avoir aucune bulle d'air.

- P1010844.JPG (95.46 Kio) Vu 3106 fois

- Une fois l'emplacement du carénage déterminé, il faut lui faire une place dans le coffrage. Le carénage sorti du moule est retaillé de façon à ne prendre que la place nécessaire.

- P1010841.JPG (139.06 Kio) Vu 3106 fois

- Et voilà le carénage à son emplacement. Il n'attend plus qu'un peu de colle, afin de trouver définitivement sa place sur l'aile....

- P1010842.JPG (127.38 Kio) Vu 3106 fois

- Un bien beau galbe....afin que l'air s'écoule autour de l'aile à cet endroit particulier de la façon la plus harmonieuse qui soit.

- P1010843.JPG (89.43 Kio) Vu 3106 fois

La fibre est la meilleure amie du balsa.

-

Louisplaneurs

-

- Messages: 1331

- Inscription: 14 Mar 2007, 16:47

- Localisation: Paris 15

Retourner vers Constructions illustrées en photos

Qui est en ligne

Utilisateurs parcourant ce forum: Aucun utilisateur enregistré et 2 invités